我們使用的CAD軟件,目前除了在一些工程建設行業中會使用到,在其他的很多行業中都會使用到CAD軟件,我們可以在CAD軟件中繪制任何我們需要的圖紙文件,建設施工圖,裝飾裝修圖、零件構造圖、模型圖等。

CAD在其他行業中的應用:

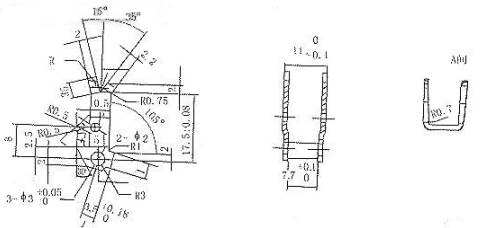

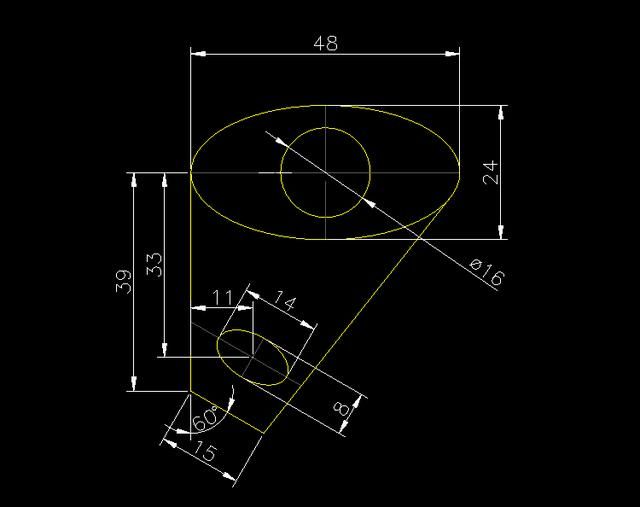

本文就圖1所示零件進行級進模設計,著重闡明連桿類零件級進模中CAD設計的優越性。

1零件工藝分析

圖1所示連桿零件集沖裁、定伸、彎曲局部修光、成形彎曲等不同性質的沖壓工序為一體。圖示為該零件的排樣圖。從零件的精度來看,2-Φ3+0.05D有對稱度要求IT10級,連桿高度尺寸精度IT11級,成形彎曲開檔尺寸精度IT11級,其它尺寸精度均IT16級。屬普通沖裁,但成形件的形狀比較復雜,成形方向不同。由于零件的產量很大,故考慮采用級進模結構,并從設計角度考慮以后可在高速沖床上進行生產,設計肩格式導板。

該零件的主要成形難點是部分定伸彎曲方向與送樣方向有15°夾角,在設計該模具時,考慮到加工困難,上、下同時采用鑲拼式結構,所以對模具設計和加工要求就更高。因此,彎曲工序的安排是排樣設計的關鍵所在,也是能否實現級進沖壓的關鍵。根據多工位級進沖壓彎曲工序的分解原則,首先利用模具的上、下動作完成切除零件外形多余的廢料,在定伸彎曲之前考慮局部修光。在完成上述沖裁彎曲之后,通過頂料裝置,將條料頂起,且高出定伸彎高度2mm,以便順利送料。彎曲方案一但確定,就可以安排其它工序,作出排樣圖。

1.1常規手工設計

1.1.1各工位及型腔確定

將零件各彎曲通過查表計算進行手工板筋展開,繪制其平面幾何圖形,根據幾何圖形在各工位上分解后,確定其相對位置尺寸和各分解圖形幾何尺寸,這個工作過程的理論計算是一個相當復雜繁鎖的,特別是對無規則幾何圖形就更困難,只要有一個工位的計算出現微小的誤差(差錯),那么,對整個級進模各工位圖形的設計產生較大的影響。

1.1.2壓力中心確定

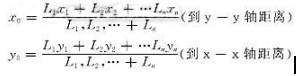

為保證沖模的正確平衡地工作,沖壓力中必須通過模柄軸線而和機床滑塊的中心重合,這樣能提高模具壽命,減少沖模和機床導軌的磨損,避免出現沖壓事故。

對于單一對稱的圖形,壓力中心位于其輪廓圖形幾何中心,復雜開頭的圖形,可用解析幾何法求壓力中心。

公式:

對于多個圖形,壓力中心運用上述公式分別求解后,按多形腔求出壓力中心,公式同上。

1.2運用CAD設計(UG軟件)

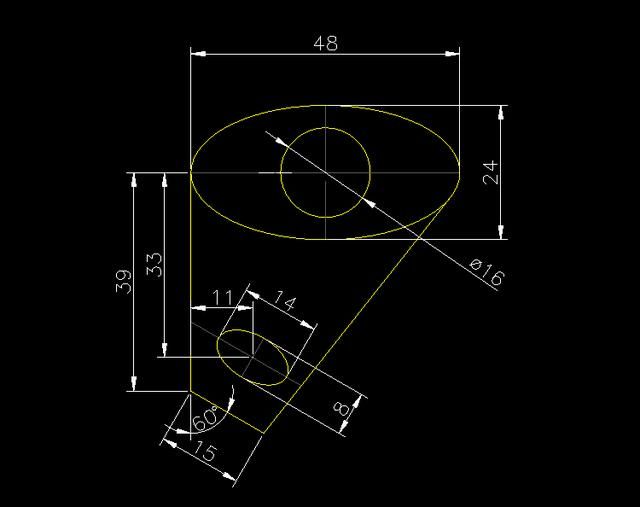

1.2.1將零件建立模形

在modeling中可運用各種模塊、曲線Curve建立零件實體模型,并對零件模型進行特征Feature運用和編輯。

1.2.2零件板筋展開

在先定義材料厚度a值確定彎頭表達式(expression)bndcl=(b+K*a)rad(c)進入Application進行板筋展開,計算機自動將零件全部展開成平面圖形。

1.2.3各工位排列組合

將得到的平面圖形按沖壓步距尺寸進行多次Copy,并對平面圖形修剪得到各工位沖壓工藝合理的排樣圖形。

1.2.4多型腔壓力中心確定

選擇所有工位封閉,曲線(Curve),運用grip編程軟件(YLZX)一次求出所有曲線的壓力中心坐標(X、Y)。這給級進模設計提供了良好的理論依據,節省了大量復雜的理論計算。

1.2.5排樣圖形確立

根據上述設計步驟,模具工程師就可以在此基礎上根據自己和工廠的實踐經驗作出正確判斷,修正設計結果。加快設計步伐,從而縮短了模具設計周期,提高了模具設計質量。

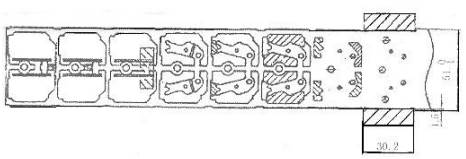

根據以上操作綜合分析,確定排樣圖如圖2所示,共有8個工位,(1)沖孔、切缺,4個孔為零件孔,其余3孔作為后工序的導正孔;(2)切缺、使零件彎曲部分與條料局部分離,并在該工位設計導正釘,對條料進行導正;(3)切缺,使后工序彎曲部位與條料完全分離,導正釘導正條料;(4)局部修光,修光凸模較小,修光時修光凸模與凹模間隙配合,增加其修光凸模強度;(5)定伸彎曲、將上、下模碰硬(靠脫料板上的限位塊限位)此后工位的導正釘裝置在定伸彎凸模上,以消除送料過程中造成的定位誤差;(6)成形彎曲,在成形彎曲過程中為了防止零件的回彈,保證彎曲件質量,彎曲的同時在彎曲下模拼塊上加工出壓筋,校正零件回彈;(7)局部切斷分離,考慮到具體情況,該零件不能一次分離,分前后兩次分離;(8)最后切斷分離,此時零件落在凹模型腔內,條料前送,將零件帶出凹模型腔,完成全部沖壓過程。

排樣圖如圖2所示。

圖2

1.2.6模具零件裝配

在完成整付模具零件設計后,為驗證其結構尺寸的合理性,需將零件進行整體裝配(Assemblies),檢驗各零部件之間裝置位置、裝配尺寸是否合理,是否有干涉現象,可及時發現并加以修正,避免了在生產制造過程中出現模具加工及設計問題。

1.2.7模具零件制造加工

在UG軟件建立的模型上,利用CAD/CAM系統,則是把二維的產品零件圖紙轉變成工作站上的三維造型。通過三維造型把構成模具的各個零件設計出來,對需要數控加工的零部件進行加工操作,直接編制出數控機床的NC程序,通過機床將零件形狀加工成形,最后組裝成合格的模具。

2模具結構設計要點的工作過程

連桿類沖壓零件級進模結構設計的關鍵是解決好連桿多角、多方向的彎曲,要達到這一目的,必須安排好各工序的順序。

2.1浮動托料裝置

連桿類零件常有一些凸起凹陷等,在級進模結構的設計中,這些部位若處理不當就有可能給送進過程造成障礙。解決的對策是設計條料提升裝置,提升裝置常采用浮動頂料釘。當沖壓結束后上模隨機床滑塊上升,安裝在下模上的頂料釘在下方彈簧力的作用下彈起,頂到的最高位置則是條料的送料平面,頂起的高度應保證條料在送進過程中不會因有彎曲等形成的凸起而受到阻礙,并在導料板上設置限位臺階,以防止條料有可能跟著凸模上行,造成模具損壞。

2.2結構的設計特點

2.2.1零件設計

該級進模中,下模外形尺寸,如果采用整體結構,在零件大批量生產中,模具如有操作不妥和正常磨損,這將給模具的維修處理帶來困難,所以在該模具設計過程中對上下模多處采用鑲拼結構,鑲拼位置選在定伸彎處,這樣有利于型孔的加工和改善型孔的應力分布,提高模具壽命,也利于模具的維修處理。

2.2.2模具結構方面

采用四導柱,使上模與脫料板構成一體,增強脫料板的剛性及導向精度,脫料板上另設置壓板,脫料板與壓板為分體結構,這樣易于鉗床裝配,壓板與凸模配合H7/h6,對小凸模具有更好的導向保護作用。在脫料板與上固定極之間設置限位塊,便于校模。該結構已開始在我廠得到越來越多應用。

2.3模具工作過程

當沖床滑塊上升時浮動托料機構在下部彈簧的作用下,將條料托起(高出凹模上平面刃口尺寸3mm),沖壓時,送料機構將材料送到位后(目前我廠無該設備用人工手送料)當沖床滑塊下降時,導正釘自動將材料導正,脫料板壓緊條料,上凸模完成各自的工作。所有機構的復位依靠各自的復位彈簧。

圖3為該級進模總體結構簡圖(示附圖)

圖3

以上就是在CAD軟件中,在一些零件模型的建立等方面的應用,使用CAD軟件,可以讓我們的工作效率有很大的提高,對我們幫助很大。今天就介紹這么多了。安裝浩辰CAD軟件試試吧。更多CAD教程技巧,可關注浩辰CAD官網進行查看。

2024-01-04

2023-11-03

2023-10-25

2023-09-14

2023-07-19

2020-07-28

2020-01-03

2019-12-06

2019-12-06

2019-12-06

2019-12-06

2019-12-05